設計・展開設計

3次元CADによる設計から製造までの一貫対応が可能です。

当社では3次元CAD、SOLIDWORKSによる完成品設計を行うことが可能です。お客様のご要望に応じて、

当社では3次元CAD、SOLIDWORKSによる完成品設計を行うことが可能です。お客様のご要望に応じて、

- 設計受託(お客様の構想案から代行設計)

- 設計補助受託(お客様の基本設計をもとに製造面を考慮した詳細設計提案)

- 加工受託(お客様の製造図面による加工受託)

など、さまざまな受託形態が可能です。

設計のポイント

1.製品の概要の共有

まずは寸法や形状、要求数量などの概要イメージをポンチ絵等で共有します。そのうえで使用環境(屋外なのかクリーンルーム内なのか等)、使用目的、その他どのような制約条件があるかを検討します。

まずは寸法や形状、要求数量などの概要イメージをポンチ絵等で共有します。そのうえで使用環境(屋外なのかクリーンルーム内なのか等)、使用目的、その他どのような制約条件があるかを検討します。

2.重視する適合基準や優先順位のすり合わせ

たとえば、オブジェなど外観や美観重視のものか、外力が加わる耐荷重が必要なものなのか、密閉性や耐圧性能が求められるのか、はたまたコスト最優先なのかなど、設計に影響する項目を洗い出しそれらの優先順位を検討します。

3.製造方法とのすり合わせ

製造方法とのすり合わせを行うことで、コストの最適化が図れるケースが多いです。お客様が求める仕様・機能や品質を実現させることを前提に、設計変更が可能なところは現実的な製造方法を考慮することで、価値とコストのバランスをとることを大切にしております。以下に主なポイントをご説明いたします。

保有設備や金型

保有設備の特性、金型の有無、製造方法の選択などを可能な限り設計時に擦り合わせておくことは、コストやリードタイムの最適化につながる重要事項です。たとえば、抜き穴の大きさ形状や位置、曲げ加工時の角Rなどは、保有する金型や保有機械のスペックに合わせられれば、コスト削減につながります。

材料の選択

使用する材料をできるだけ流通量の多い規格寸法から選択したり、部品寸法を考えるときに定尺材料からの取り数を考慮したりすることが、コスト削減につながります。

強度の考慮

板金による筐体は構造上ねじれに弱くなります。材質や板厚にもよりますが、製品質量との兼ね合いもありますので、直線部分の裏側に適切な折り曲げ部品によって補強を入れるなど、強度を増してやる工夫が大切です。

溶接によるひずみ影響

溶接個所が多くなるほど、板厚が薄くなるほどひずみは目立つようになります。特に外観重視の製品の場合、どこは折り曲げ、どこで溶接するか、重視するポイントを検討します。

溶接ビードの仕上げ

内部に隠れる箇所であれば、必要以上の仕上げをすることはコストのムダになります。また、外観上、溶接ビードを研削仕上げしたうで塗装する場合がありますが、そのときの溶接の溶け込み強度上どの程度必要かなど、製造上の実現性・再現性と相反するケースもありますので、十分なすり合わせが必要です。

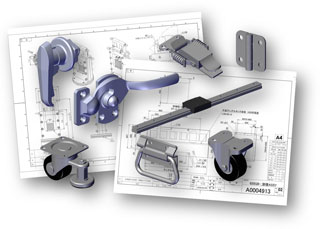

4.規格要素部品の選択

ハンドル、取手、蝶番、ステー、キャスター、アジャスターなど市販の規格部品を適切に選択することも、設計検討に欠かせないことです。ご要望に応じて、部品の選択肢についてもご提案することができます。

ハンドル、取手、蝶番、ステー、キャスター、アジャスターなど市販の規格部品を適切に選択することも、設計検討に欠かせないことです。ご要望に応じて、部品の選択肢についてもご提案することができます。

設計受託、設計補助受託、加工受託のいずれにおいても、お客様のご要望に対して最適な設計提案をすることが、作り手としての重要な使命と考えております。

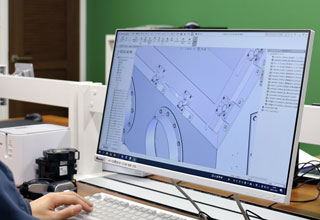

設計・開発に使用しているツール

3DCAD「SOLIDWORKS」による設計は、立体イメージがつきやすく、また可動部の干渉なども事前チェックできるので、試作工数を全体として削減することができます。

3DCAD「SOLIDWORKS」による設計は、立体イメージがつきやすく、また可動部の干渉なども事前チェックできるので、試作工数を全体として削減することができます。

当社では構造解析ツールも活用していますので、強度計算が必要な案件でもシミュレーションによる確かな設計ができます。

また、3Dプリンタを活用した、部品や治具製作における設計の事前検証なども行っています。

- 3次元CAD 「SOLIDWORKS」

- 設計データ管理「SOLIDWORKS PDM Professional」

- 構造解析「SOLIDWORKS Simulation」

- CAM「SolidCAM」

- 2次元CAD 「AutoCAD」

- 板金CAD/CAM「AP100」

- 3Dプリンター「AGILISTA-3200」